原煤排除矸石方案

一、方案背景

随着煤炭资源开采强度不断提高,煤炭原矿中矸石含量增加,传统的手选或重介质分选方式存在效率低、能耗高、环保压力大等问题。为了实现高效、精准、绿色的煤矿智能分选,软狐科技有限公司研的DRX系列X射线智能矿物分选机,在原煤排矸环节中表现出显著优势。

二、解决方案概述

目标:

• 实现煤矿中矸石的高效自动剔除

• 提高精煤回收率与产品质量

• 降低后续洗选系统压力和成本

• 实现智能化、无人化、连续化作业

三、工艺流程设计

📍 1. 原煤准备

• 物料规格要求: 原煤粒度控制在 20mm-350mm (可根据需求配置多级分选系统,超过350mm粒度的需要前置破碎机,推荐加滚筒筛除去小颗粒,如果物料潮湿粘连粉煤,可用滚轴筛剥离和去掉小颗粒)

• 给料设备: 上料机和皮带输送机,传送至分选机所带的振动给料机,保证物料均匀布料

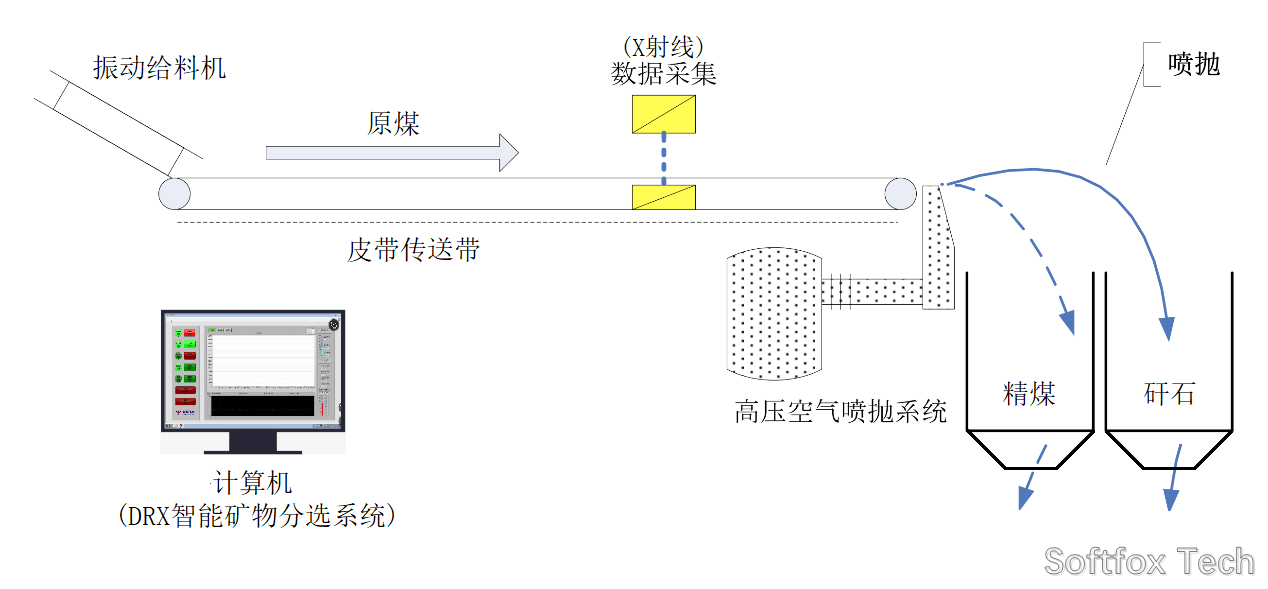

📍 2. DRX智能分选设备

• 设备类型: DRX

• 核心功能:

(1) 高能与低能X射线双能成像技术

(2) AI识别煤与矸的物理性质差异

(3) 精准控制喷气系统实现目标物剔除

📍 3. 分选过程

• 原煤通过输送系统进入分选舱体

• X射线扫描装置获取矿粒的透射特征

• 系统识别煤与矸石,自动标记排矸目标

• 高速气阀阵列实现精准剔除

• 分选完成后物料分别进入“精煤”和“矸石”收集区

四、系统优势

• 分选精准:采用高分辨率双能X射线 + AI算法,分选精度高于95%

• 效率高:单台处理能力最大可达200t/h,适应连续作业

• 低能耗:比重介系统节能90%以上,无需水和药剂

• 智能控制:人工智能 + 机器视觉 + FPGA 全自动智能控制

• 环保安全:干式工艺,避免水污染和粉尘外溢

• 模块化设计:可根据矿井或选煤厂规模灵活配置单机/多机联动系统

五、应用场景

• 煤矿井口原煤预处理 (直接排矸,减轻选煤厂负担)

• 洗煤厂入料前矸石剔除 (提升产品纯度)

• 煤矿无人化智能作业场景

六、实施方案建议

• 调研评估:现场采样、粒度分析、矸石特征识别

• 系统选型:根据处理量与粒度范围配置DRX机型

• 设备安装:完成基础施工、电气连接、系统调试

• 联动测试:与输送、上料、控制系统集成联调

• 培训交付:操作培训、远程监控平台对接

• 售后服务:7 × 24小时技术响应 + 周期性运维服务

七、实际案例

内蒙古冬来旺公司排矸选精煤

• 日处理能力:2000 吨

• 实际矸石剔除率:99%

• 年度节省成本:约250万元人民币

• 人工岗位:30人减少到4人

八、结语

软狐科技有限公司的DRX系列智能矿物分选设备,已在多家煤矿成功部署,显著提升了分选效率与资源利用率。该系统代表了煤炭分选智能化、绿色化、无人化发展的前沿方向,是传统选煤工艺的有力补充、升级和替代方案。

选高品质精煤方案

一、方案背景

煤炭企业在原煤和水洗煤处理中,精煤回收率和矸石剔除率直接影响经济效益与资源利用效率。传统重介、水洗等方法存在投资高、用水多、效率不稳定等问题。软狐科技有限公司的DRX智能矿物分选设备基于X射线双能成像和人工智能识别技术,能够实现高效、干式、环保的精煤智能分选。

二、设备技术特点

• 识别技术:X射线双能技术 + AI图像识别

• 分选方式:基于密度与元素特征差异,干式高速分选

• 处理能力:可达 200 吨/小时

• 分选精度:> 95%

• 适用粒径范围:20 - 350 mm

• 控制系统:PLC + 工控机,支持远程运维与数据监控

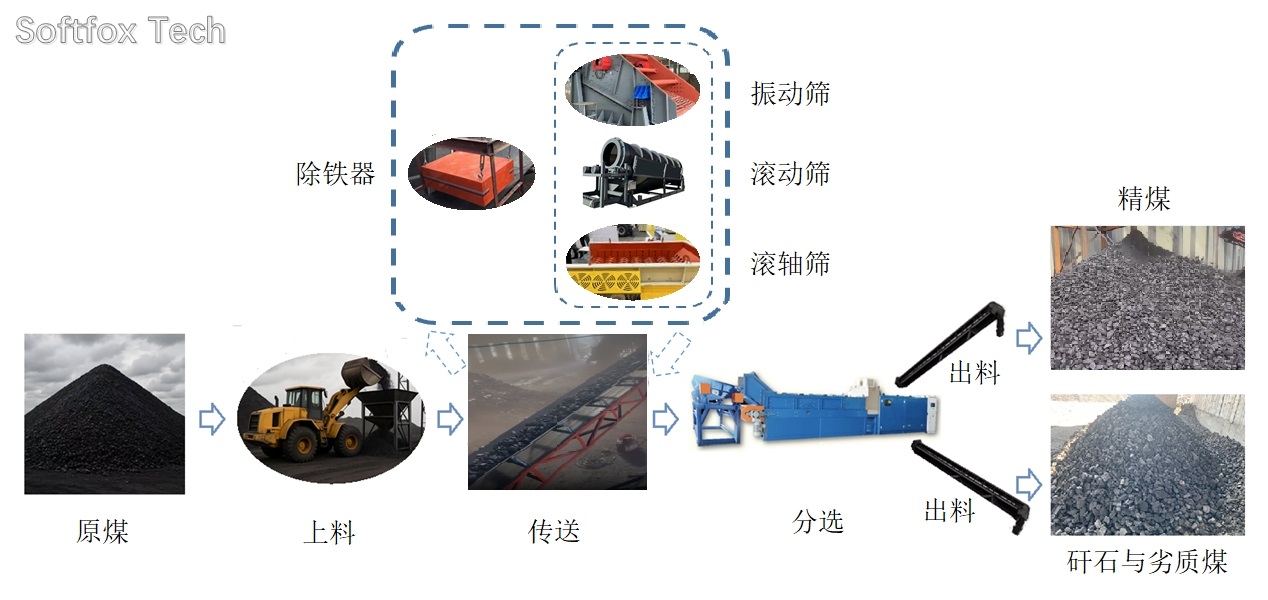

三、应用一:原煤中精煤分选

📍 1. 原煤分选目标

• 目标:从含矸率较高的原煤中剔除矸石与低质煤,提取高热值精煤

• 原煤粒度:20 - 350 mm (超过350mm粒度需要前置破碎机)

📍 2. 分选工艺流程图

原煤堆场 → 上料机 → 皮带输送机 → DRX智能分选设备 →

├─ 精煤输出 → 精煤仓

└─ 剔除物 (矸石+劣质煤) → 废料输送 → 外运或回填

📍 3. 关键实施步骤

• 若需要前端可安装除铁器 + 滚筒筛剔除杂质与小粒级物料 (潮湿物料可用滚轴筛去掉粘连粉煤和小颗粒)

• DRX分选机进行X射线扫描识别 + 精煤与矸石分离

• 精煤热值可提升 20 - 30%,矸石剔除率 >95%

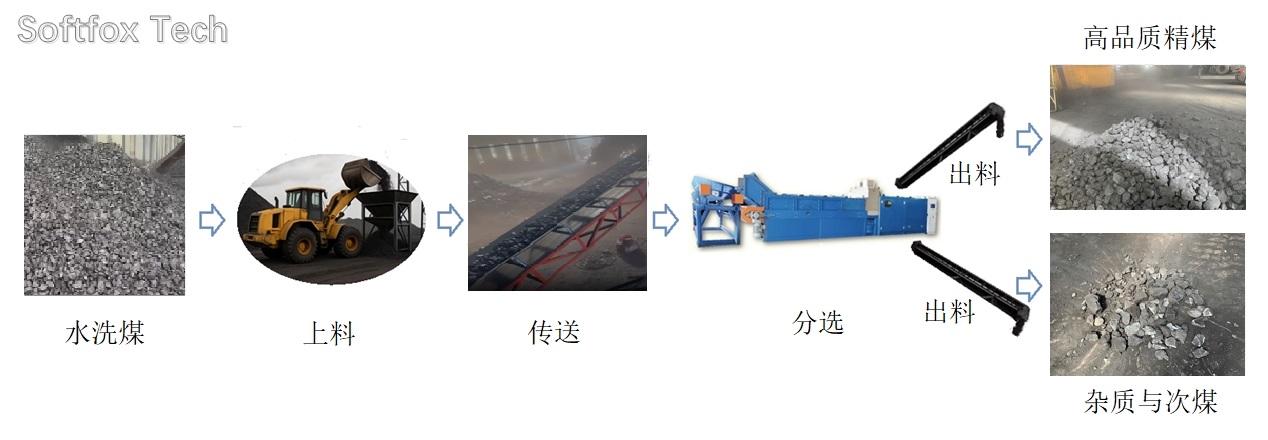

四、应用二:水洗煤提质分选

📍 1. 场景说明

• 水洗煤仍含部分夹矸或低热值中煤

• DRX设备用于进一步提纯精煤,提升商品煤品质

📍 2. 分选流程图

水洗煤堆场 →上料机→输送系统 → DRX智能分选设备 →

├─ 高品质精煤 → 成品仓

└─ 杂质+次煤 → 二次处理或掺混

📍 3. 效果评估

• 精煤灰分进一步降低 2 - 5%

• 可形成热值分级产品 (如6000大卡以上与5000大卡以下分开销售)

• 降低整体水洗系统负荷,减少尾水处理成本

五、经济与环保效益

• 投资成本:低 (干选)

• 运行能耗:低 (干式),无需水

• 精煤回收率:高

• 分选效率:稳定精准

• 环保排放:零排水、少粉尘、无尾水、无污泥

六、实施方案建议

1. 场地准备:需建设防尘封闭式操作区,地面硬化

2. 产线对接:与现有输送系统进行无缝对接

3. 分选策略:可根据热值、灰分设定阈值灵活调整

4. 维护运营:软狐科技远程监控,确保设备稳定高效运行

七、实际案例

内蒙古冬来旺公司排矸选精煤

• 日处理能力:2000 吨

• 矸石剔除率:99%

• 年度节省成本:约250万元人民币

• 人工岗位:30人减少到4人

八、结语

软狐科技有限公司的DRX系列智能矿物分选设备,已在多家煤矿成功部署,显著提升了分选效率与资源利用率。该系统代表了煤炭分选智能化、绿色化、无人化发展的前沿方向,是传统选煤工艺的有力补充、升级和替代方案。

矸石中回收煤方案

一、方案背景

长期煤炭生产过程中形成大量矸石堆和水洗尾矸,这些“废料”中往往仍含有未完全分选出的可燃煤粒。在环保与资源综合利用的要求下,对矸石山和水洗矸石堆进行二次回收处理,是提高资源利用率、减少污染的重要手段。软狐科技有限公司的DRX智能矿物分选设备可通过X射线双能技术与AI智能识别算法,对混合物料中残余煤进行精准识别与干式分选,无需用水,适合现场大规模部署。

二、分选物料特点

来源主要组成特点

• 矸石山含未选净煤块与大量矸石粒径大、含杂质高、不均匀

• 水洗排矸堆从重介或跳汰过程中剔除的矸石较均匀、粒径集中、含水低

三、总体目标

• 从矸石中高效识别回收残留煤块 (精煤/中煤)

• 提高资源利用率 ≥10%

• 降低矸石堆体积、减少环境占地和污染

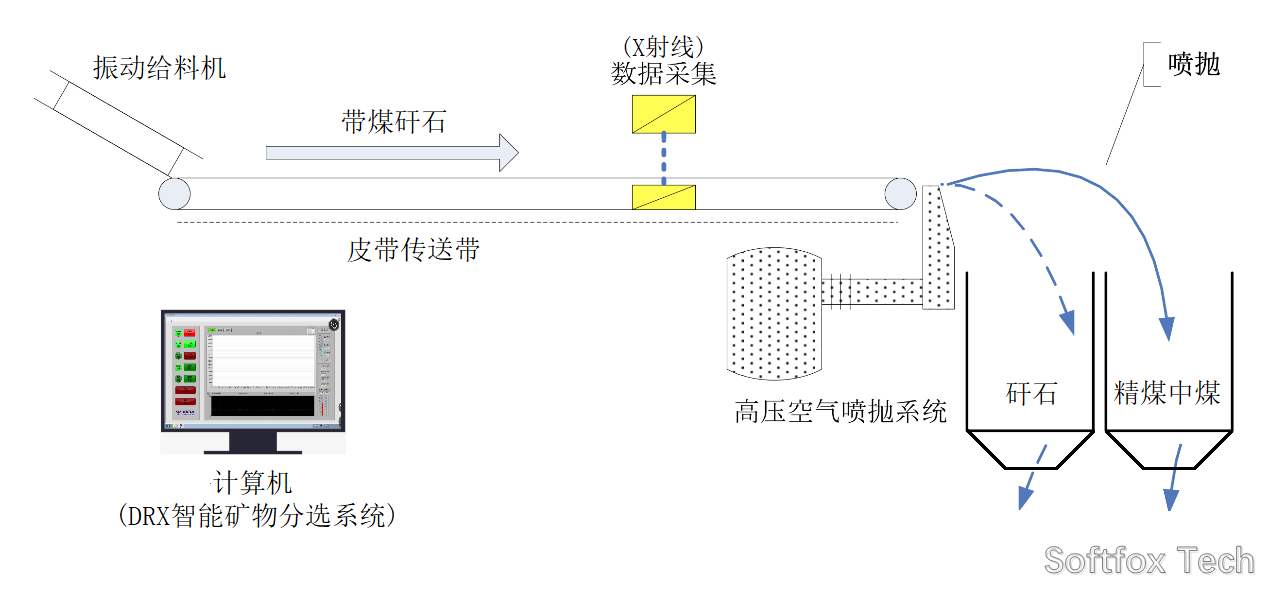

四、矸石山回收煤工艺方案

📍 1. 处理粒径范围:20 - 350 mm (超过350mm粒度需要前置破碎机)

📍 2. 推荐配置流程

矸石堆场 → 装载机上料 → 滚筒筛 (剔除小粒) → 输送机 → DRX智能分选设备 →

├─ 可燃煤块 (精煤/中煤) → 成品仓 → 回炉或掺烧

└─ 真矸石 → 封场压实 / 建筑填料 / 生态修复

📍 3. 分选性能目标

• 煤回收率:10 - 25% (视原矸含煤率)

• 精度分选:误选率 <5%

• 年处理能力:50万吨/条线

五、水洗矸石堆回收煤工艺方案

📍 1. 处理粒径范围:20 - 350 mm

📍 2. 推荐配置流程

排矸堆 → 斗式给料机 → 滚筒筛 (除杂) → 输送机 → DRX智能分选设备 →

├─ 可燃煤 (可作二次商品煤) → 精煤仓

└─ 真矸石 → 堆场或二次利用

📍 3. 优势与效果

• 排矸中“漏选”煤粒被有效回收

• 可按热值/灰分等指标分选不同等级再利用

• 替代部分新采煤炭原料,降低原煤开采成本

六、技术优势

• 分选精度基于X射线 + AI精准识别煤与矸

• 粒度适应性支持20 - 350mm多规格物料

• 干式作业无需水源,无尾水处理压力

• 环保无二次污染,适应野外作业

• 运维模块化设备、远程监控、易维护

七、经济与环保效益分析

项目单条线年效益估算 (示意)

• 年处理能力50 万吨矸石

• 回收煤比例10%,即约 5 万吨煤

• 煤炭市场均价300 元/吨 (参考)

• 年增效益≥ 1500 万元/年

• 节省填埋费用每吨矸石压缩成本减少 10–20 元

此外,还能:

• 减少堆场占地面积

• 降低煤矿绿色矿山整治成本

• 支持ESG环保指标和绿色融资

八、实施建议

• 设备布局:建议靠近矸石堆设置移动式或半固定分选站

• 分选参数调节:根据矸石含煤率调整AI识别模型

• 安全环保:配置防尘系统,避免筛分扬尘

• 后续利用:回收煤可用于掺烧、中低热值锅炉燃料等

九、案例参考

永泰能源森达源选煤厂矸石中回收煤

• 已中标

• 已签订合同

• 预计2026年春季生产

十、可选服务

软狐科技提供:

• 分选试验服务

• 项目定制设计与安装

• 分选设备运维托管方案

• 设备远程管理

十一、结语

软狐科技有限公司的DRX系列智能矿物分选设备,已在多家煤矿成功部署,显著提升了分选效率与资源利用率。该系统代表了煤炭分选智能化、绿色化、无人化发展的前沿方向,是传统选煤工艺的有力补充、升级和替代方案。尤其在矸石中含煤率低的回收煤项目中,完成了传统工艺无法完成的任务。