📍 产品目标等级

典型产品等级(示例,可按企业标准调整)

• 酸级(Acidspar, AGS):CaF₂ ≥ 97%

• 陶瓷级(Ceramic, CGS):CaF₂ 85–95%

• 冶金级(Metspar, MGS):CaF₂ 60–85%

原矿特征(常见):CaF₂ 与方解石/白云石(碳酸盐)共生,夹杂石英/长石(硅酸盐)与少量钾长石、重晶石,颜色多样(红/紫/绿/无色)。

📍 利用X射线+工业相机影像的分选逻辑

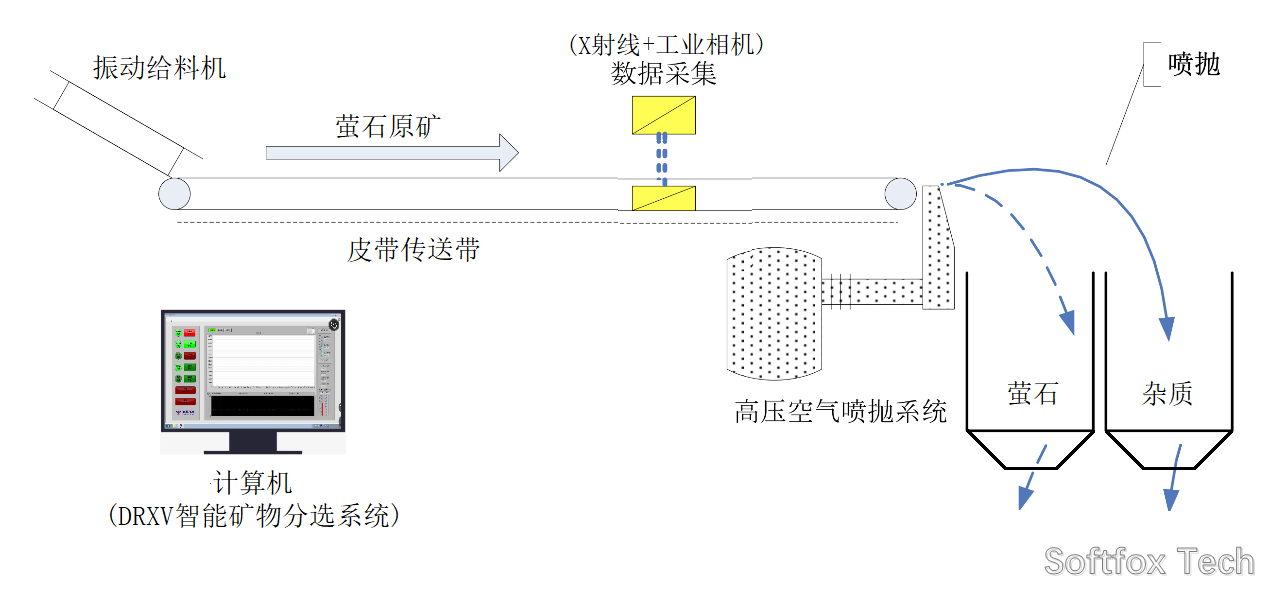

1. 数据采集

• X射线影像:检测物料的X射线衰减特性。用于区分明显低密度的方解石/白云石(碳酸盐)、石英/长石(硅酸盐)与明显高密度的钾长石、重晶石

• 工业相机影像:利用物料表面光谱特征,进一步区分杂色的非萤石杂质

2.计算识别

• 利用X射线影像的低密度判别:忽略方解石/白云石(碳酸盐)、石英/长石(硅酸盐)

• 利用X射线影像的高密度判别:明显高密度的钾长石、重晶石

• 利用工业相机影像进一步对中密度的判别:忽略杂色的非萤石杂质,标记出萤石

3.分离执行

• 利用高压气喷出标记的萤石执行分选

📍 利用DRXV设备分选工艺流程

原料(超过350mm颗粒的需要前置破碎机+振动筛)→粒度20-350m →X射线影像+工业相机影像识别→高压气喷吹选出萤石矿

📍 结语

DRXV智能矿物分选设备利用X射线影像+工业相机影像融合识别技术,可剔除源矿高低密度及杂色杂质,分选出高纯度的萤石矿产品。如果要完成产品分等级分选,可以多次分选或者多台设备多级分选。如果项目实施前的萤石矿废料中还含有少量萤石矿,用DRXV分选设备也可以分选出符合等级产品要求的萤石矿,最大限度利用好资源。